Desarrollo industrial y gestión japonesa

Gaku Funabashi

Profesor, Escuela de Posgrado en Gestión Internacional,

Universidad Internacional de Japón

国際大学国際経営学研究科教授

https://doi.org/10.53010/kobai.10.2025.04

Leonardo Diaz, Ritmo del progreso, [ilustración digital], 2025.

En la economía del desarrollo convencional, se argumenta que una estructura industrial centrada en la agricultura tiene una productividad menor que la industria manufacturera (Fei y Ranis, 1964). Esto se traduce en niveles de ingresos limitados y tasas de ahorro persistentemente bajas. En consecuencia, el capital nacional disponible para la inversión sigue siendo reducido, lo que lleva a una baja tasa de crecimiento económico. En este tipo de países, las exportaciones suelen limitarse a los productos de la industria primaria, mientras que las importaciones dependen en gran medida de los bienes de la industria secundaria. Según Lewis (1954), una forma de superar los niveles de bajos ingresos es hacer la transición de la fuerza laboral agrícola al sector manufacturero más productivo. Muchos países de todo el mundo tienen como objetivo hacer crecer sus economías a través del desarrollo industrial.

Con respecto al impacto de la industrialización en las economías nacionales, Kaldor (1960) argumentó que la manufactura actúa como un motor de crecimiento, un concepto conocido como la ley de Kaldor. Numerosos investigadores han confirmado la validez de esta ley, particularmente en países de ingresos medios y bajos. Los ejemplos incluyen estudios de Libanio y Moro (2006) en América Latina, Wells y Thirlwall (2003) en países africanos y Chakravarty y Mitra (2009) en el sur de Asia. Su y Yao (2017) examinaron más a fondo esta relación utilizando datos de paneles de países con ingresos medios en varias regiones. Además, Cantore et al. (2017) enfatizaron que la transformación estructural a través de la industrialización está fuertemente vinculada al crecimiento industrial y, por lo tanto, del PIB. Entendiendo esto como la mejora de la productividad a través del avance tecnológico, lo que facilita la propagación del conocimiento dentro de un país. En el contexto de desarrollo industrial, un indicador de productividad comúnmente utilizado es la productividad laboral de valor agregado.

Leonardo Diaz, Evolución entre pliegues, [ilustración digital], 2025.

Se considera ampliamente que Japón ha logrado un nivel significativo de desarrollo económico a través del avance de sus industrias manufactureras. Tras el importante cambio político en 1868, el gobierno japonés tomó la iniciativa de introducir tecnologías europeas avanzadas, implementando políticas para implantar y promover nuevas industrias que no habían existido antes. En ese momento, la estructura industrial estaba basada en la agricultura, y la brecha tecnológica entre Japón y las naciones avanzadas era sustancial. Debido a esto, el país se pudo beneficiar de la llamada “ventaja del atraso”1 (Gerschenkron, 1962). Este patrón continuó después de la Segunda Guerra Mundial, cuando el país aceleró su desarrollo a través de la importación de maquinaria de producción extranjera, lo que ayudó a establecer una sólida cadena de suministro, incluidas las pequeñas y medianas empresas (PYME). ¿Hay alguna influencia de la forma en que muchas empresas japonesas administraron la organización? El objetivo principal de este artículo es explorar los factores detrás del desarrollo industrial de Japón en relación con las características de la gestión japonesa.

El resto de este artículo está organizado de la siguiente manera: la sección 2 revisa los elementos clave para mejorar la productividad laboral de valor agregado; las secciones 3 y 4 discuten la relación entre estos elementos de la mejora de la productividad y las prácticas de gestión japonesas, y por último, la sección 5 concluye con una discusión.

Elementos para la mejora de la productividad

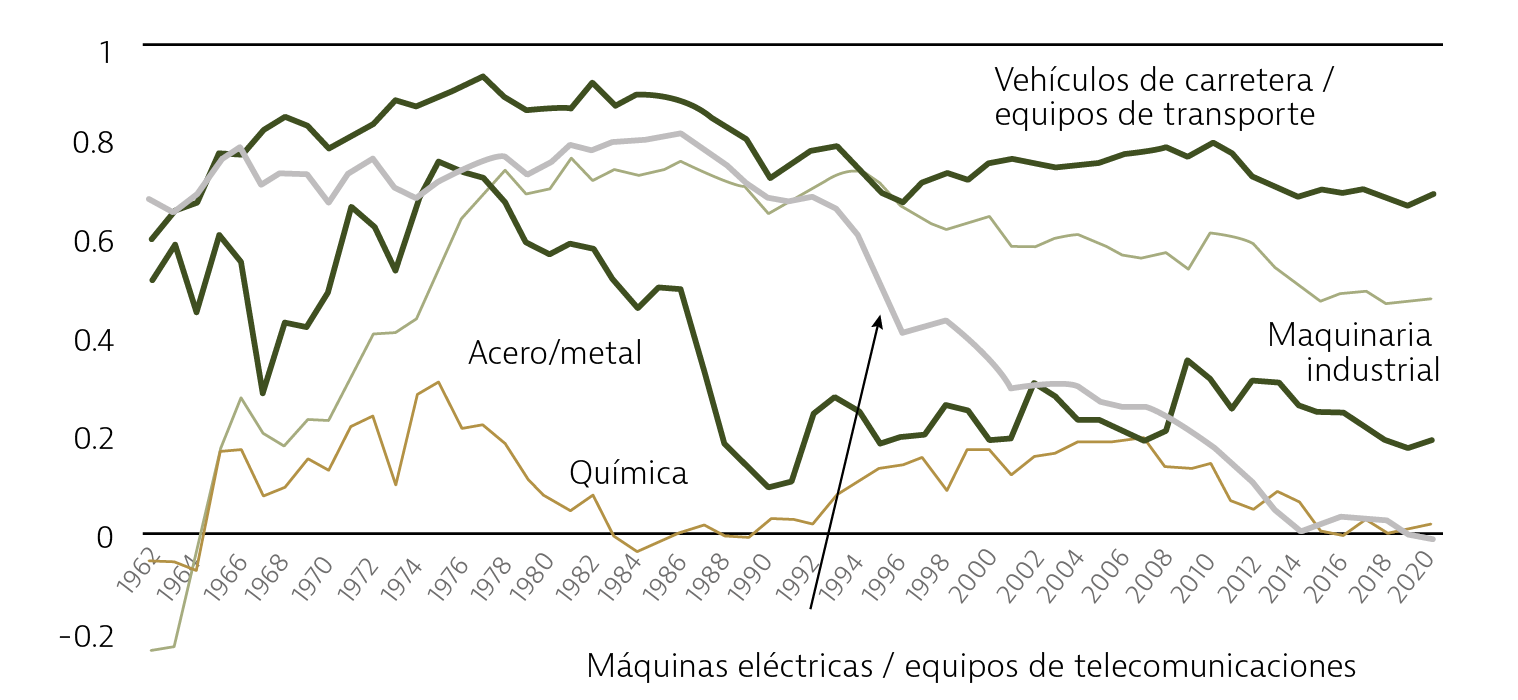

Hay ciertas industrias en las que Japón ha logrado competitividad internacional, mientras que en otras no. La Figura 1 presenta los cambios en el índice de competitividad internacional, que se calcula como (exportaciones - importaciones) ÷ (exportaciones + importaciones). Un valor de índice cercano a uno indica alta competitividad, mientras que un valor por debajo de cero sugiere baja competitividad. Para Japón, industrias como la de vehículos, maquinaria industrial y máquinas eléctricas/equipos de telecomunicaciones, mantuvieron altos niveles de competitividad hasta principios de la década de los noventa, en cambio, la industria química no lo hizo.

Figura 1

Índice de cambios de competitividad internacional de las industrias japonesas

Fuente: Compilación propia del autor basada en la base de datos Comtrade de la ONU.

Como se mencionó anteriormente, la productividad laboral de valor agregado es un factor crítico en el desarrollo económico. Se puede dividir en dos componentes: (a) productividad física y (b) valor agregado por producto. (a) La productividad física se refiere al número (o volumen) de productos producidos por un empleado al año, que se puede mejorar a través de dos medidas: (a-1) inversión de capital para aumentar la capacidad de producción o mejorar la eficiencia de la producción, y (a-2) mejoras en el sistema de producción en el sitio, como la optimización del flujo de trabajo y las mejoras en la eficiencia operativa. Por su parte, (b) el valor agregado por producto aumenta cuando los fabricantes pueden vender sus productos a precios más altos mientras mantienen los mismos niveles de costos. Esto se puede lograr a través de: (b-1) la mejora de la calidad del producto, ya sea mejorando la calidad intrínseca, agregando nuevas funciones a los productos existentes o desarrollando productos completamente nuevos y superiores, y (b-2) la inversión de capital en maquinaria de producción de mayor especificación, lo que mejora directamente la calidad del producto. Dado que la inversión de capital puede ser llevada a cabo por cualquier empresa siempre que haya financiación disponible, independientemente del estilo de gestión, este documento se centra en la influencia de las prácticas de gestión japonesas en las otras dos medidas: la mejora del sistema in situ y la mejora de la calidad del producto.

Mejora del sistema in situ y gestión japonesa

La mejora del sistema de producción in situ se ha implementado ampliamente en muchas empresas japonesas bajo el nombre de Control de Calidad y Mejora de la Productividad (QCPI por sus siglas en inglés). A nivel internacional, esto a menudo se reconoce como kaizen, un término popularizado por Imai (1986). Varios conceptos fundamentales caracterizan las metodologías QCPI desarrolladas en Japón. Estos incluyen el ciclo Planificar-Hacer-Verificar-Actuar (PHVA), la estandarización del trabajo a través de las 5S y la participación de todos los miembros a través de círculos de control de calidad (QC por sus siglas en inglés).

Leonardo Diaz, Filosofía Ensō y PDCA, [ilustración digital], 2025.

El ciclo PHVA enfatiza la prevención de errores a través de procedimientos de trabajo estandarizados. Esto incluye analizar los resultados para identificar discrepancias entre los objetivos y los resultados reales (fase verificar) y tomar medidas correctivas para cerrar brechas y mejorar los procesos (fase actuar). En muchos casos, este ciclo se lleva a cabo a través de la participación de todos los empleados. Una diferencia clave entre las industrias competitivas y no competitivas radica en la estructura de sus sitios de producción. En industrias como la de vehículos de carretera y la de máquinas eléctricas, el personal participa directamente en la producción y el montaje in situ. En contraste, las plantas químicas a gran escala tienden a tener personal que opera desde salas de control, en lugar de directamente en el piso de producción. En las empresas japonesas, las mejoras del sistema en el sitio por lo general se inician con ideas propuestas por el personal de primera línea. Estos empleados pueden influir en la forma en que se llevan a cabo los procesos al participar en las actividades del círculo de control de calidad.

Por el contrario, el QC en las empresas manufactureras estadounidenses generalmente lo realizan inspectores e ingenieros especializados (Tsuruta e Ito, 2001). Esta diferencia refleja en parte los enfoques divergentes de la gestión de recursos humanos y las prácticas de empleo. Por ejemplo, la industria automotriz de Japón no experimentó una fuerte caída en el empleo durante las dos crisis del petróleo o después del colapso de la burbuja económica en la década de los noventa. Mientras, en Estados Unidos, las fluctuaciones de 100.000 puestos de trabajo en unos pocos años no son infrecuentes (Itami, 2000).

Las empresas japonesas tienden a poner un mayor énfasis en la estabilidad del empleo, lo que ha contribuido a un mayor sentido de compromiso entre los empleados. ¿Un trabajador en riesgo de ser despedido mañana tendría la motivación para generar ideas para el éxito futuro de la empresa? En Japón, la amplia participación de los empleados, incluidos los trabajadores de las fábricas, se puede atribuir en gran medida a la garantía de un empleo a largo plazo. Además, se podría considerar otra pregunta: si a algunos empleados de un equipo se les pagaran salarios desproporcionadamente más altos que a otros, ¿se sentirían todos los miembros igualmente motivados para aportar ideas? Sería natural que otros esperaran que el miembro mejor pagado tomara la iniciativa. En Japón, el reparto de la remuneración (Itami, 1987) es uno de los factores detrás de la participación de todos los miembros desde que las reformas laborales posteriores a la Segunda Guerra Mundial abolieron la discriminación basada en el estatus contra los trabajadores de las fábricas (Tsuruta e Ito, 2001), esto creó un entorno en el que los empleados de todos los niveles podían participar como iguales y colaborar eficazmente como equipo.

Por lo tanto, la mejora del sistema in situ se ha adoptado ampliamente en las empresas japonesas debido a las características distintivas de las costumbres de gestión y empleo japonesas. Cada empresa ha acumulado su propio know-how a través de las operaciones diarias. Barney (1991) propuso el modelo VRIO, que clasifica los recursos competitivos en cuatro dimensiones: valioso, raro, inimitable y organización (es decir, respaldado por los sistemas y procesos de la empresa). Estas dimensiones son de naturaleza jerárquica: los recursos raros proporcionan más ventajas que los valiosos, y los recursos inimitables ofrecen un valor competitivo aún mayor que los raros. Cuando los recursos son intangibles e integrados en las rutinas operativas de una organización, se hace difícil para los competidores identificarlos o replicarlos.

Leonardo Diaz, Ascenso, [ilustración digital], 2025.

Como resultado, el mecanismo japonés por el cual el conocimiento se acumula internamente a través de mejoras en el sistema in situ se alinea bien con la teoría moderna de la gestión estratégica. Además, Stiglitz y Greenwald (2014) discutieron la importancia de fomentar una “sociedad del aprendizaje” para la industrialización de la recuperación. Dichas sociedades mantienen un dinamismo tecnológico autosostenible, lo que permite a los actores locales acumular conocimientos tecnológicos de forma incremental. Muchas empresas japonesas en industrias competitivas a nivel mundial han enfatizado el principio de aprender haciendo, lo que refuerza la importancia de la acumulación de conocimiento basada en la experiencia en el taller.

Leonardo Diaz, Conocimiento con dobleces, [ilustración digital], 2025.

Mejora de la calidad y gestión japonesa

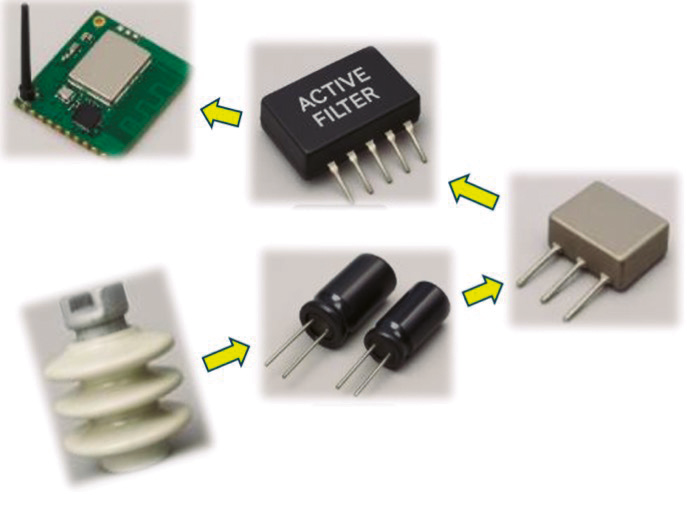

Para explicar la influencia de la gestión japonesa en la mejora de la calidad, examinemos el caso de Murata Manufacturing, un importante fabricante de componentes electrónicos (ver Figura 2). Murata comenzó su negocio produciendo componentes cerámicos utilizados en postes de electricidad de servicios públicos. Luego, la empresa fue más allá de la cerámica, incorporando el conocimiento de la electricidad para desarrollar condensadores, dispositivos creados mediante la combinación de componentes cerámicos con materiales conductores como el cable eléctrico. Desde entonces, Murata ha añadido continuamente nuevos conocimientos tecnológicos hasta llegar a convertirse en un actor clave en la fabricación de componentes electrónicos complejos como los semiconductores de potencia.

Figura 2.

Imagen del salto diagonal de Murata

Fuente: Compilación propia del autor.

Es difícil pasar directamente de la cerámica, una habilidad fundamental, a la tecnología avanzada de semiconductores. Sin embargo, es posible explorar y explotar las tecnologías de forma incremental y alcanzar niveles más altos. Murata se refiere a este proceso como un “salto diagonal”. No es un gran salto vertical ni una simple mejora horizontal de los productos existentes. Para lograr esto, Murata primero debió identificar los componentes que estaban en demanda global a un nivel ligeramente más avanzado de lo que estaba disponible en ese momento para ellos. Luego, la empresa determinó qué tecnologías y recursos adicionales debían añadirse para satisfacer esa demanda. Este enfoque se alinea con el marco de capacidades dinámicas propuesto por Teece et al. (1997).

Según esta teoría, el primer paso es detectar oportunidades en un entorno externo, equivalente a la identificación de Murata de las necesidades del mercado global. El segundo paso es aprovechar las oportunidades, lo que implica adquirir e integrar nuevos conocimientos y recursos. El tercer paso es reconfigurar las competencias internas para apoyar la adaptación continua. Al repetir estos pasos, una organización puede desarrollar continuamente sus capacidades. Lo que Murata y muchos otros fabricantes japoneses han hecho en su búsqueda de la mejora constante de la calidad, en otras palabras, la innovación incremental, es una encarnación práctica de la teoría de las capacidades dinámicas. También ejemplifica una “sociedad del aprendizaje”, como la describen Stiglitz y Greenwald (2014), caracterizada por un dinamismo tecnológico autosostenible.

En la industria eléctrica y electrónica, las empresas japonesas fueron competitivas a nivel mundial durante varias décadas, pero comenzaron a perder su ventaja en la década de los noventa con el surgimiento de países y regiones recientemente industrializados como Corea del Sur y Taiwán. Un factor clave detrás del aumento y la disminución de la competitividad son las características tecnológicas de los productos y cómo han cambiado con el tiempo. Por ejemplo, las grabadoras de video (VTR) fueron un producto que aproximadamente 15 empresas japonesas pudieron desarrollar, mientras que ninguna empresa en otros países tuvo éxito después de que las empresas estadounidenses salieran del mercado en la década de los setenta. Los VTR ejemplificaban una arquitectura integral, que requería la integración de alrededor de 3.000 componentes en diversos dominios tecnológicos, incluida la grabación magnética, el procesamiento de señales de imagen, los circuitos integrados, la ingeniería de precisión y los sistemas mecánicos. Un patrón similar se aplica a los automóviles con motores de gasolina, que constan de aproximadamente 30.000 piezas y requieren no solo la integración, sino también la coordinación entre diversas tecnologías para funcionar sin problemas y de manera fiable.

Leonardo Diaz, Desarrollo diagonal, [ilustración digital], 2025.

¿Por qué tantas empresas japonesas se destacaron en la producción de productos de arquitectura integrada? Una de las razones radica en la estructura interna de trabajo de las organizaciones japonesas. Los límites entre los diferentes campos tecnológicos tendían a ser relativamente laxos, y los ingenieros de diferentes especialidades se comunicaban con frecuencia, lo que permitía la integración de conocimientos diversos. Esta colaboración multifuncional se extendió incluso a los trabajadores de las fábricas, facilitando el intercambio de información (Itami, 1998). Las prácticas organizativas, como la rotación laboral, que permitieron a los ingenieros adquirir experiencia en múltiples áreas técnicas, también apoyaron esta capacidad integradora y el intercambio de información se extendió más allá de los límites de la empresa. En particular, en las industrias de vehículos de carretera y máquinas eléctricas, las relaciones de colaboración entre los grandes fabricantes y los proveedores de piezas eran comunes. De hecho, los proveedores a menudo participaban en el desarrollo de productos desde las primeras etapas, lo que permitía el desarrollo sincronizado de componentes adaptados a los nuevos productos. Además, los esfuerzos de investigación colaborativa entre empresas rivales, coordinados por el antiguo Ministerio de Comercio Internacional e Industria, se observaron con frecuencia en áreas tecnológicas fundamentales. Productos como los VTR, los semiconductores y el acero ejemplificaron este enfoque de colaboración, que ayudó a compensar las debilidades de la investigación esencial en las capacidades industriales japonesas.

Sin embargo, en las últimas décadas, los paradigmas tecnológicos han pasado de la arquitectura integral a la modular. Esta transición es particularmente evidente en la industria de máquinas eléctricas y equipos de telecomunicaciones. Aunque muchos componentes, como los semiconductores, siguen siendo técnicamente complejos, la necesidad de una estrecha coordinación entre las tecnologías ha disminuido. Este cambio arquitectónico ha reducido las barreras de entrada para las empresas de otros países, ya que ahora se divulga más información tecnológica y el desarrollo de piezas se ha vuelto menos crítico. La fuerte disminución de la competitividad japonesa en maquinaria eléctrica y equipos de telecomunicaciones, visible en la Figura 1, es una consecuencia directa de estos cambios tecnológicos con los que es difícil capitalizar las fortalezas de Japón.

En conclusión, en las industrias de vehículos de carretera y máquinas eléctricas, las relaciones de colaboración entre los grandes fabricantes y los proveedores de piezas eran comunes. También se destacaron en sectores caracterizados por una arquitectura integral, donde era esencial una amplia coordinación en múltiples dominios tecnológicos. En estos contextos, la innovación incremental, tanto en la calidad del producto como en los sistemas de producción, se alineó estrechamente con las teorías de gestión establecidas y el concepto más amplio de una sociedad del aprendizaje. En última instancia, este patrón de éxito contribuyó a mejorar la productividad laboral de valor agregado en todas las industrias, un impulsor clave de la industrialización y, por extensión, del desarrollo económico.

Sin embargo, en las industrias basadas en la ingeniería de plantas a gran escala, como el sector químico, ha resultado difícil aprovechar estas fortalezas. Lo mismo se aplica a las industrias que han cambiado hacia arquitecturas modulares, donde la importancia de la coordinación entre tecnologías ha disminuido y las empresas japonesas se enfrentan a una competencia intensificada con los países y regiones emergentes. En el futuro, las empresas japonesas deben reconsiderar cómo aprovechar las fortalezas centrales de sus prácticas de gestión, como el intercambio de información entre varios miembros dentro de una organización y otras organizaciones relacionadas, incluidas las de la cadena de suministro, en un panorama industrial y de empleo cambiante.

¿Qué lecciones puede extraer Colombia del auge y declive de la industria japonesa? Naturalmente, las prácticas laborales difieren significativamente entre Japón y Colombia, por lo que la imitación directa de los métodos japoneses puede no producir los mismos resultados. No obstante, como se discutió en el contexto de las teorías de gestión, los principios subyacentes para el desarrollo industrial siguen siendo válidos. La pregunta clave es cómo las empresas colombianas, dado su propio entorno económico y social, pueden adaptar y aplicar estos principios para dar forma a las estrategias futuras. Un elemento crítico para el desarrollo industrial de Colombia es el de crear un dinamismo tecnológico autosostenible entre los actores locales, un sello distintivo de las industrias más competitivas de Japón.

Bibliografía

Barney, J. (1991). Recursos firmes y ventaja competitiva sostenida. Journal of Management (17), 99-120.

Cantore, N., Clara, M., Lavopa, A. y Soare, C. (2017). La fabricación como motor de crecimiento: ¿Cuál es la mejor? Cambio estructural y dinámica económica, 42, 56-66.

Chakravarty, S. y Mitra, A. (2009). ¿Sigue siendo la industria el motor del crecimiento? Un estudio econométrico del empleo del sector organizado en la India. Journal of policy Modeling, 31(1), 22-35.

Fei, J. C. y Ranis, G. (1964). Desarrollo de la economía del excedente de trabajo: Teoría y política.

Gerschenkron, A. (1962). <g id=”1”>Economic backwardness in historical perspective</g>. El lector de economía política: Los mercados como instituciones, 211-228.

Imai, M. (1986). Kaizen: La clave del éxito competitivo de Japón. McGraw Hill.

Itami, H. (1987). Jinponshugi kigyo -Kawaru kigyo, kawaranu genri (empresa de capitalismo centrado en el ser humano: empresas cambiantes, principios inmutables). Chikuma Shobo.

Itami, H. (1998). Nihonsangyo mittsu no nami (tres oleadas de industrias japonesas). NTT Press.

Itami, H. (2000). Keiei no mirai wo miayamaruna (No juzgues mal el futuro de la gestión). Nihon Keizai Shinbunsha.

Lewis, W. A. (1954). Desarrollo económico con oferta ilimitada de mano de obra.

Libanio, G. y Moro, S. (2006). Industria manufacturera y crecimiento económico en América Latina: Un enfoque kaldoriano. En Second Annual Conference for Development and Change (pp. 2-5).

Kaldor, N. Causas de crecimiento y estancamiento en la economía mundial. Cambridge University Press, 1960.

Stiglitz, J. E. y Greenwald, B. C. (2014). Crear una sociedad del aprendizaje: Un nuevo enfoque para el crecimiento, el desarrollo y el progreso social. Prensa de la Universidad de Columbia.

Su, D. y Yao, Y. (2017). La manufactura como motor clave del crecimiento económico para las economías de ingresos medios. Journal of the Asia Pacific Economy, 22(1), 47–70.

Teece, D.J., Pisano, G. y Shuen, A. (1997). Capacidades dinámicas y gestión estratégica. Diario de gestión estratégica, 18(7).

Tsuruta, T. e Ito, M. (2001). Nihon sangyo kozoron (estructura industrial japonesa). NTT Press.

Wells, H. y Thirlwall, A. P. (2003). Probando las leyes de crecimiento de Kaldor en los países de África. African development review, 15(23), 89-105.

1 La “ventaja del atraso”, propuesta por Alexander Gerschenkron en 1962, se refiere a la posibilidad de que un país rezagado tecnológicamente pueda crecer más rápido que los países avanzados al adoptar tecnologías ya existentes de la frontera tecnológica.